鼎捷ERP與MES助力精藝塑業 打造智能工廠

鼎捷ERP助力精藝塑業 打造智能生產場景

探秘注塑行業智能工廠

隨著人類社會的加速進步,不僅塑膠製品無處不在,注塑技術也在不斷提升,注塑產業亦有著非常廣闊的發展空間。然而不可否認的是,如今注塑業已進入了一個完全微利的時代。

大廠的強勢,用人成本與配套成本的上漲…“只要開機就賺錢”的產業時代已一去不復返。再加上良率失控、不能按期交貨、生產效率低下等一系列頻發的生產問題,注塑廠的經營就再無利潤可言。 微利時代,注塑加工企業如何贏得市場?是提高產線的自動化水準,依靠全面實現注塑自動化脫穎而出,還是一步對接工業4.0,迅速樹立起按需個性化生產, 零庫存下大規模智能化生產的實力…?勞仕塑業打造出注塑行業智能工廠,做出了他們的選擇,那就是深度融合自動化與資訊化,實現內部互聯、虛實互聯、內外互聯的智能製造場景。

三大集成 成就注塑業首家智能工廠

余姚精藝塑業有限公司(以下簡稱“精藝”)創立於1999年,專業為日化、化妝品、醫藥保健等行業提供真空瓶、乳液瓶、膏霜瓶等高檔包材,同時提供絲網印刷、燙金、貼標等服務,是一家集設計、 開發、生產於一體的專業化妝品包裝的生產型企業,客群包括百雀羚、韓後、珀萊雅、聯合利華、寶潔等在內的眾多國內外知名品牌。

和眾多美妝注塑企業一樣,精藝從做並不起眼的噴霧泵起家,如今卻早已從單一產品配件擴展到整套產品,更積極將產品線從護膚擴展至彩妝領域。在整個注塑行業的生產運作由勞動密集型轉向技術密集型,由純手工作坊式轉向自動化、無人化生產模式的背景下,精藝也借拓寬多元化的產品結構,尋求建立大規模智能化生產能力的契機。

「投入做智能生產,就是希望我們的產品能有更高的附加價值,在市場開拓上更具競爭力。」精藝塑業總經理蕭明聖(以下簡稱“蕭總”)從業30年,深知注塑行業迎來全自動化或者智能化生產時代,已勢不可擋。

2014年,在蕭總的帶領下,精藝開始按照國際工業生產自動化標準投資規劃新廠。歷時兩年半時間,2017年底,以「勞仕」這一全新名字命名的新廠落成,並作為全國首家注塑行業智能工廠投入量產。

「在眼前大家看到的勞仕智能工廠,我們通過縱向、橫向、端對端三大集成,深度融合自動化與資訊化,實現內部互聯、虛實互聯、內外互聯,逐步實現智能製造的目標。”蕭總在勞仕工廠落成投產儀式上的一番話,充分體現出精藝高層堅定轉型智能生產的堅定決心。」

精藝塑業總經理 蕭明聖:

我們認為,智能生產是一件「今天不做,明天就會後悔的事」所以我們才會不惜成本的堅持做出這家智能工廠,而且是行業裏的第一家。

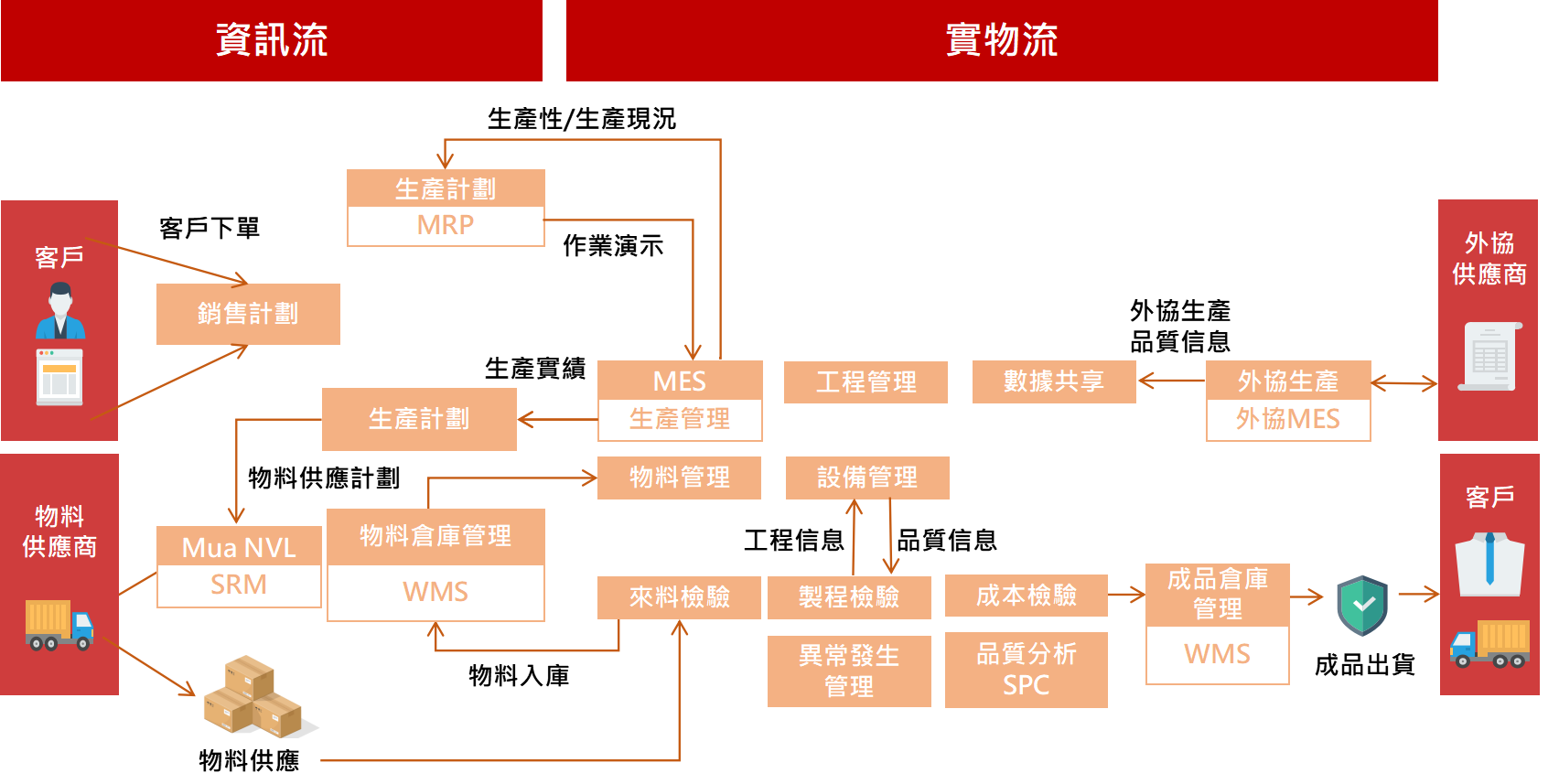

蕭總介紹,在這家連德國客戶都驚歎“未能在德國見到這樣完整佈局的工廠”裏,智能工廠正通過實施“三大集成”逐漸得以實現:首先,縱向集成,打通從設計研發到生產出貨的各運作單元,實現由控制層、運營層到企業層的網路化、資訊化集成,消除資訊孤島;第二,端對端集成,以生產訂單為主線,實現研發、工藝、生產、品質、設備、物料、行銷的業務協同,實現產品全生命週期的資訊化閉環以及全產業鏈可追溯;第三,橫向集成,在企業內部複製智能化,實現企業集團化、標準化、透明化運營。

要真正在勞仕工廠實現三大集成,蕭總深知,不僅需要高度自動化硬體的投入布建,同樣離不開軟體體系的構造與承載,「兩者永遠無法被割裂」。

資訊化支撐 聚焦交期與品質

一套軟體就像一個人的頭腦或心臟一樣,如果你選擇了錯誤的軟體,對你的影響可能就是成敗之間。

蕭總認為,自動化畢竟替代的是人力,而軟體所替代的遠不止只有人力,自動化部署的再好卻應用了不適合的軟體,可能你都沒辦法實現你所要的。

配合勞仕智能工廠的建設,精藝管理層決定將鼎捷原本的管理軟體升級為能更為全面與出色的支持企業智能生產深度改造的鼎捷ERP管理軟體。2017年10月系統準時交付上線,也支撐與推動了勞仕工廠於2017年底的一期順利投產。

鼎捷T100專案PM範小偉認為,鼎捷T100系統的布建,首先藉由ERP資訊管理系統從行銷端、生產端、財務端實現一體化資訊集成,實現賬實同步;其次,與精藝的自動化廠商博眾無縫對接,無論生產計畫還是生產執行過程,軟硬體一體化銜接。在勞仕工廠T100作為基礎營運平臺,與智能物流WMS系統、MES系統的無縫對接與整合應用,實現了真正意義上的資訊化規劃與智能生產的集成。

對於蕭總而言,T100布建後最大的感受是數據更為即時了。「即時數據是智能生產的基礎要求,T100能支持到我們工廠生產即時數據的傳遞,不論是車間還是倉庫,我隨時都可以看到工廠整個運作的變化,也可以很快獲取我想要的準確數據,管理上更加有效了。」有業內人士曾這樣說過,注塑企業提供給客戶產品的價值除了塑膠材料本身的價值外,交期和品質是排在第一位的。而更為即時數據傳遞對於注塑企業而言就意味著可以即時監控、即時知曉並即時調整,對於縮短交期來說是非常重要的。

精藝PMC計畫部門主管楊經理表示:「生產資訊即時掌握,可以讓我們當下就做出調整與決策,保證訂單交期的達成。」,以前往往需要跑現場才能採集到的數據資訊,現在坐在辦公室裏打開電腦甚至手機就可以看到,這也讓精藝的整體訂單達交率從90%提升至95%以上,訂單交付週期也從之前的55天到60天,縮短到45天至50天。

精藝塑業智能製造整合方案藍圖

勞仕工廠總規劃師 易海鵬:“智能工廠所需要的ERP,與傳統意義上的ERP應用,完全是兩個概念。”

「過去,我們要事先把物料堆放於設備邊存儲供使用,注塑機出來的產品還需要去收檢,看外觀,還點數。裝箱之後,還要貼隨箱單,標識箱碼後再通過物流進到倉庫裏。」如今在勞仕工廠,由T100 ERP派發工單給MES,MES派發生產指令單,通過參數的設定,轉化到設備上去,同時複製工單後開工,設備便開始進行生產。這過程中包材自動送入,物料箱自動送入,產品自動擺放。整個環節包括生產資訊、產品品質各方面的數據都處於即時監控之下,並即時收集與回饋至T100或MES系統中,從而實現真正少人化、數位化的智能生產場景。

精藝IT部陳經理更是以裝箱作業這一場景舉例道,如今周轉箱怎麼擺,擺幾層幾列幾行,擺多少數量…這些相關數據都從T100中導出,再通過MES系統後傳到機器人手臂上,以此來進行自動化裝箱作業。裝箱完成進入立庫後,便自動生成入庫單拋轉至T100系統中,從而形成資訊數據在軟體與硬體設備間的完整交互。

正如易總所說:「車間與車間如何打通,軟體如何構建,與設備又該如何關聯…這些我們在建設勞仕工廠的過程中都是從零開始規劃,也結合了精藝實際的生產工藝流程與管理特性。」透由此,精藝實現了多套軟體與眾多自動化設備之間的數據分享、共用及一致,並為未來借助大數據手段,實現對設備異常的分析、監測打下了重要的基礎。

大數據分析 智能轉型下一哩路

勞仕工廠的一期建設主要佈局於注塑車間、裝配車間及立體倉庫,注塑車間由原先的1人1臺設備提升至現在1人操作16臺,裝配車間也由原來的9人操作減少到3人操作,物流輸送實現AGV小車無人操作。使用機器人數量達125臺 ,其中注塑車間規劃80臺、自動組裝車間規劃35臺、其他車間10臺。整體自動化程度高達90%以上,至少節省80%的人工,提高1.5倍的生產效率,成品率達到99%以上,產值較去年同期增長了200萬。

「從最前端一直到最末端,所有環節我們都是用智能化的概念去做,可以說勞仕工廠目前基本上已接近無人工廠的狀態。」蕭總強調,這並不意味著表面上所看到的工廠中少人甚至無人,只有機器設備不知疲倦的在運轉,背後是管理層對於工廠每一臺設備運行、每一張工單生產狀況的即時掌控。

在生產現場,通過生產進度即時看板、機台稼動即時看板、良率分析看板,能即時統計、監測並回饋車間關鍵生產線上的生產工單資訊、工單工時效率、自動檢測資訊,這些都被結合整廠數據看板(EKB)與智能分析(BI)手段的運用,即時監控整個車間作業全程數據,精准判斷車間運作狀況與效率。據易總介紹,在勞仕工廠的戰情中心(中控室),一張訂單從開工到結束,包括期間物料流轉的全過程,其數據都可以被即時清晰的抓取及分析到。

坐在看板前,高層領導可以隨時看到想要的數據,看出哪些環節是瓶頸,以做出調整或決策。

基於大數據方向的製造全流程數據收集與分析,是精藝下一步的前進方向。設備稼動率、設備效率、品質異常率等數據的抓取與解讀,將有機會對生產現場的人、機器、設備、環境等做全方位的監測,以即時甚至提早找到改善點。

勞仕總經理 蕭明聖:「什麼設備好、哪種設備問題多、哪些設備需要保養,這些都依賴大數據做整合分析,並給出判斷,這是最終我想要的。」

從自動化起步,到資訊化升級,再到數位化呈現,實現智能化跨越。通過智能改造,令產品性能比肩國際巨頭,增強企業全球綜合競爭能力,在通往智能製造的道路上,精藝從未止步。鼎捷也將繼續攜手精藝持續推動智能製造在注塑行業的全面產業化,引領注塑行業智能製造發展方向,成為世界注塑行業領導品牌。